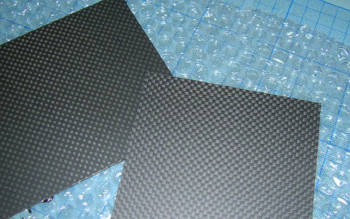

カーボンを削る。

このメーカ製の板厚2mm以下のカーボン板は、丁寧にやすりがけしないと端面が剥離する。(硬さの証拠?)

120番の紙ヤスリでは厳しかった。

RMCR 2009

こつこつ

デジタルセンサを考える

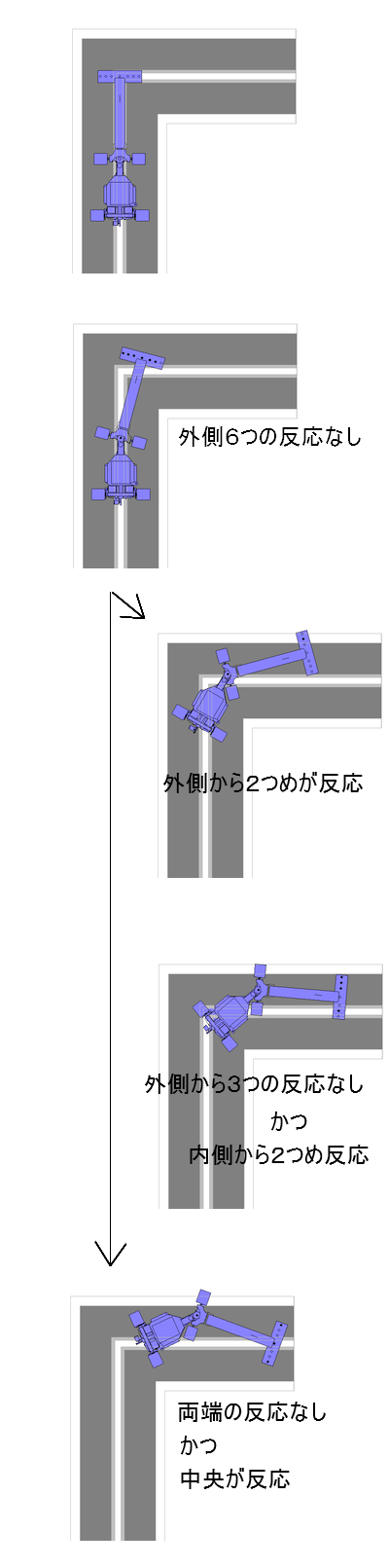

クランクの走り方

こつこつ

Carbon-Goods.com

に注文していた1.0mmと1.5mm厚ツヤ無しカーボン板が届く。

こつこつ

カーボンを削る。

カーボン板の加工は兎の工作室さんの自作講座を手本にして、

材料への図面の貼り付けを容易にするため、光沢ラベル紙を使用している。

また後輪駆動か

日程が早くなった大会にあわせるために、計画を変える必要がある。

新規で作るには時間が足りず、現行では物足りない。

妥協案として、

・AWD用に製作する部品を現行モデルに流用

・新規のハードや処理を現行モデルに取り組み検討

工数を増やさないため、必要箇所以外には手を出さない。

///////////////////

プレゼン作製

JR手配

素子発注

寸法決定

コード書き

告知

5/9(土)に大阪電気通信大学自由工房で行われるオープンセミナーでプレゼンの機会を頂きました。

それにあたり、発表内容のリクエストを募集します。コメント欄やメールフォームでどうぞ。

時間は1H~程度を考え、現時点での構想は以下の通りです。

・なぜコースアウトするのか

・jmcr2009モデルの構成

・コーナの走り方

>狙い

>ポジションセンサ

>モータドライバ

>旋回中の制御

・車線変更の走り方

>狙い

>走行中の制御

>パラメータの詰め方

・クランクの走り方

>狙い

>走行中の制御

>パラメータの詰め方

リクエスト内容より

・ライントレースの方法

>トレース用センサ

>追従制御

・2WDとAWD

こつこつ

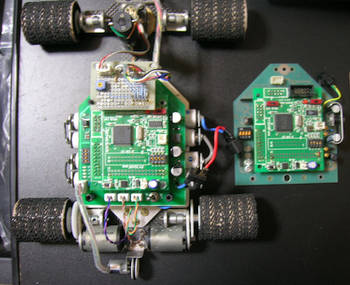

2005年モデルの修理を進める

今回でCPUボードとメイン基板を新調したため、当時の部品は足回りしか使われていない。

05年モデル初期頃の外観

ttp://www.mcr.gr.jp/tech/report/pdf/004tokunaga.pdf