レポートのアレは舵角と姿勢センサの差だけではどういう状態かいまいち分らない事と、センサ先端部の重量が増すことにより制御性が悪くなる事がありますが、まずは後者について対策を打って行きます。

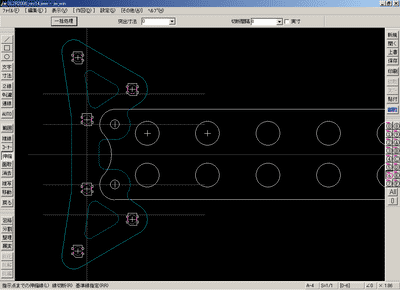

先端部を軽くするために、

1、発光と受光素子が1セットなったセンサを用いる。

2、センサ以外の回路は全て本体側に搭載する。

3、基板はできるだけ小さく、不必要な所には穴を空ける。

↓こんな感じにしたいですね。

といってもPCBEでこの形を作るのは大変ですけれども。

MCR

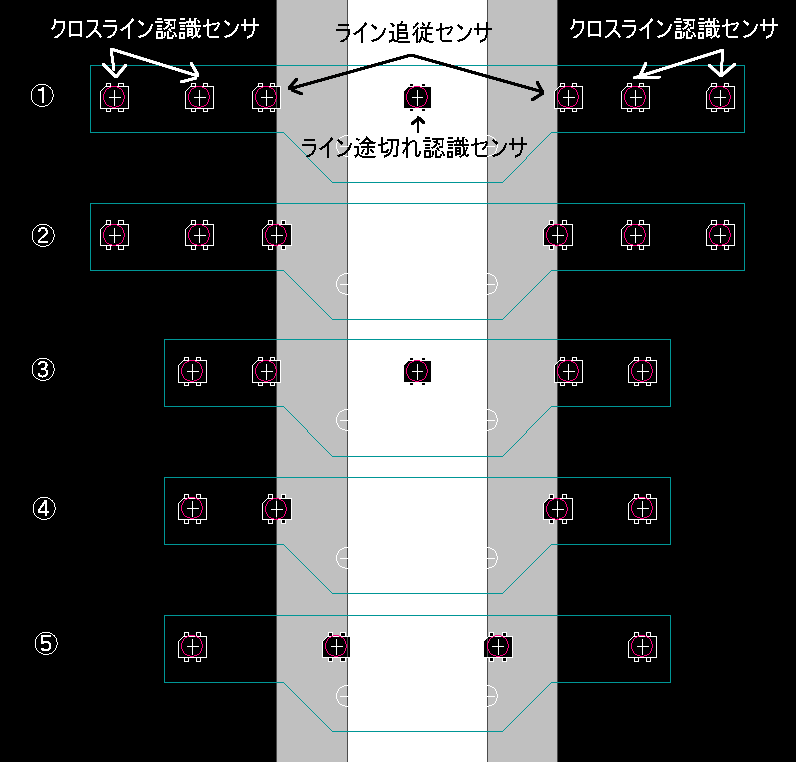

センサの配置方法

ここでは①の外側4つのセンサ(クロスライン認識に用いる)をクロスライン認識センサ黒色と灰色の境目付近にあるセンサ(ライン対重要に用いる)をライン追従センサ白線上にあるセンサ(ラインの途切れ認識に用いる)をライン途切れ認識センサと呼びます。

センサ上の赤丸は、そのセンサが認識できる範囲を示し、赤丸の外側での出来事をセンサは認識できません。

①のセンサの配置は全てのセンサの仕事を分けることでライン追従、クロスライン検出、ライン途切れ検出を確実に行うことができます。

②のセンサ配置は①のライン途切れ認識センサの役割もライン追従センサが担っています。二つのライン追従センサで黒色が認識されるとラインの途切れと判定します。しかし、この配置ではライン認識センサのラインのとのズレ量の把握できる範囲は①のソレと比べて1/2になります。

③のセンサ配置は①のクロスライン認識センサの内の内側2個の役割をライン追従センサが担っています。ライン追従センサで白色が認識されるとクロスラインと判定します。

④のセンサ配置は①のライン途切れ認識センサの役割とクロスライン認識センサをライン追従センサが担っています。二つのライン追従センサで黒色が認識されるとラインの途切れと判定し、ライン追従センサで白色が認識されるとクロスラインと判定します。しかし②と同様にズレ量の把握できる範囲が狭くなっています。

⑤のセンサ配置は③と同じように①のライン途切れ認識センサの役割とクロスライン認識センサをライン追従センサが担っています。二つのライン追従センサで黒色が認識されるとラインの途切れと判定し、ライン追従センサで白色が認識されるとクロスラインと判定します。③とは違いズレ量の把握できる範囲は①のソレと同じです。

※コメントのエラー修正しました。

製図技法

CADで製図を始めソフトの使い方も憶えてきたが、よく考えてみると表現方法やら技法といったものを全く習得していない。使い方は憶えたが、活かし方がわかっていないのである。HTMLでも文法がおかしいとブラウザによって表示が全く違ってしまうように製図でも技法が違えば見る人によって何を示しているかわからなくなるのではないか。

そんなことを考えながらWeb上の製図技法を検索していたら新たな発見。

いままで歯車の基準円は歯の先端と根元の中心を通っているものだと思っていたが、実際には歯の先端からモジュール分の長さ、歯の根元からモジュール分×1.25の所を通っているらしい。

基準円が接触するように2枚の歯車を配置すると適切なバックラッシュが取れるのであろうが、ステアリング部分ではコレを詰めなければならない。ステアリング部分では基準円よりも詰めて配置しよう。

といっても1/100mmなんて精度は出せないので、2枚の歯の間隔が若干詰まる位置に穴あけし、その後横穴にしながらバックラッシュをあわせることになる。

参加者レポート提出

参加者レポートを書いてみたが、書き始め2分で集中力が切れてしまった。何とか仕上げたが大丈夫だろうか

公式の注意事項には、

1.次のような内容の記述は行わないでください。

(8) その他、不適切と思われる内容

付き返されるかもしれない。

車両に関する考え

”車はなぜ曲がるか?―限界コーナリングのダイナミクス”が届いたので読みたいところだがこの本を読んだ後に車両についての考えがどう変化するかを見たいので、現在私が考える車両の方向を書き残しておく。まず、マイコンカーではサスペンションの伸び側を作ることが困難なので左右のタイヤの軸は可能な限り一直線に保つ。次に、旋回を方向を決めるのは前輪、車を曲げるのは後輪という考えから後輪の接地性を重視する。最後に、心地よく旋回を行うために、オーバーハング上に物は置かない、タイヤは重心から可能な限り離れた所に置く。

こんなところか、さぁ本読もう

コーナ進入時のアンダー対策

ヨー慣性の大きなロボットではコーナ進入時にアンダーステアが発生します。車体を自転させるのに必要なエネルギーが前輪の限界を超えるためです。エネルギー=力×時間ですから、力(タイヤのグリップ力)が足りないなら、時間を増やせば発生するエネルギーを増大できます。そのために行うことはノーズ(センサバー?)を延長する事です。先端部分の速度が一定ならば、ノーズを延長することで、ステアリングの切れる速度を減少できます。ステアリングが遅くなれば時間毎にタイヤに掛かる力が減り、滑りを抑える事が可能になるはずです。

と、ここまで書いたが、あっているのかなコレ。

今年もRWDで

制御可能という事は最適化により、良い結果を得ることが可能だという事ですがさらに悪くなる場合も考えられます。今現在、私が前輪を制御可能だとしても良い結果を得られることは無いしょう。最適化しうるだけの知識も時間もありません。前輪はもとりより、後輪だってまともに制御しきれていません。完全な逃げ思想ですが、手を伸ばしすぎて発散することは避けたいのです。

ホイールベースの延長

ヨー慣性を増やす事で制御をやり易くする。ということですが制御を容易にするにはもう一つ、ホイールベースを伸ばすことも手段なはずです。RCで操作を容易にするためにホイールベースを伸ばす事がありましたし、その効果も感じられました(特にMini-Z)ヨー慣性の重要性は来年の課題にして、今年のロボットではホイールベースを延長します。元の図面から10mm延長すると違和感を感じます。

ロボットの加速性能

昨年のロボットの加速性能を測定しました。ロボットは学生指定モータ×2、重量700gという構成です。加速性能 直線での目標速度である5m/sには0.7秒で到達するようですが全国で入賞したロボットや指定モータを4個、6個と搭載したロボットはこれよりも加速性能が優れているようでした。今年のロボットでは5m/sに0.6秒で到達することを目標にします。 6m/s付近の振動はモータの回転限界かもしれませんが全域に広がるノイズについても対策を行わなければなりません。

CFRPプレート購入

カーボングッズ・ドットコムよりCFRPプレートを購入

CFRPプレート 2mm厚はしっかりしています。つや無しが思いのほか良い感じです。強度が必要な部分はコレで作ろうと思います。昨年はレインボープロダクツのサンドイッチカーボンとひろさかのカラーグラファイト板を用いました。サンドイッチカーボンは価格と加工性、見た目も良くてお気に入りの物でもあります。カラーグラファイト板は一般のCFRPに比べしなるため(GFRPとCFRPの間くらい)メインシャシに適しているのではと思っています。今年もメインシャシに使う予定です。 CFRPの比重は約1.5、意外にありますね。